Радужные перспективы, или путь в никуда

Игорь Коробецкий: «Рост добычи на Дальнем Востоке — это полный крах угледобычи в Кузбассе, но это и стимул развития углехимии»

Коробецкий Игорь Андреевич — д.т.н., профессор. Лауреат кембриджской медали «Выдающиеся исследователи ХХ века», номинант рейтинга Marqus «Кто есть кто в мире», «Кто есть кто инженеры-химики США», независимый эксперт Угольного комитета ЕЭК ООН, член Американского химического общества, член редколлегий журналов FUEL и Fuel Processing Technology. Стаж работы в углехимии — 45 лет. Из них 23 года — в вузе, отраслевом НИИ, ИУ СО РАН, АКО и 22 года — в собственном ОАО «Центр новых технологий глубокой переработки углей и сертификации».

Коробецкий Игорь Андреевич — д.т.н., профессор. Лауреат кембриджской медали «Выдающиеся исследователи ХХ века», номинант рейтинга Marqus «Кто есть кто в мире», «Кто есть кто инженеры-химики США», независимый эксперт Угольного комитета ЕЭК ООН, член Американского химического общества, член редколлегий журналов FUEL и Fuel Processing Technology. Стаж работы в углехимии — 45 лет. Из них 23 года — в вузе, отраслевом НИИ, ИУ СО РАН, АКО и 22 года — в собственном ОАО «Центр новых технологий глубокой переработки углей и сертификации».

Миф об изобилии нефти и газа практически погубил углехимию, но сегодня падает дебит нефтяных и газовых скважин, новые месторождения очень дороги, электро- и водородные автомобили уже вышли на рынок. Это означает неуклонный спад потребления сначала нефти, а затем и газа

Спрос на уголь уже упал, цены часто ниже себестоимости добычи. С другой стороны, терроризм и природные катаклизмы поставили большой вопрос о надежности атомной, газовой и нефтяной энергетики. Из угля можно получать тепло и электроэнергию дешевле, чем из нефти и газа с выпуском попутных продуктов. Однако все решительней наступает энергетика на альтернативных источниках — ветре, солнце, термальных источниках.

Есть ли свет в конце «угольного туннеля»? Да, и этот свет означает получение из угля, прежде всего, тех материалов, которые невозможно получить из нефти и газа. Нефтяное лобби не позволит выбросить на рынок альтернативные моторные топлива из угля, да и сам нефтяной рынок под вопросом в связи с быстрым развитием электромобилей и водородной энергетики все быстрее коллапсирует. Падение цен на нефть уже показало это.

Вместе с тем уже явно ощущается дефицит полиароматических соединений для производства суперпластиков и фармпрепаратов, что уже обусловил их высокие цены на фоне исчезновения ее ресурсов из угля. Множество заводов полукоксования в Европе и США были закрыты, а сегодня даже фенол стал дефицитом. Химический потенциал угля сегодня просто забыт — только коксохимические заводы в России выпускали в десятки раз больше продуктов. Из-за свертывания производств по переработке каменноугольной смолы вся фармацевтика России закупает сырье за рубежом. А ведь это вопрос выживания нации!

В своем докладе Конгрессу США профессор Х. Шоберт указывал на то, что из угля можно получать сотни органических продуктов, которые крайне необходимы для современной электроники, фармацевтики, авионики, космической техники. Именно этот профессор разработал метод получения авиакеросинов из угля для нужд ВВС США, и сейчас самолеты армии США летают на синтетическом авиакеросине. А Россия уже почти потеряла транзитные полеты европейских и американских авиакомпаний из-за отсутствия синтетического авиакеросина для заправки на территории России. И этот синтетический авиакеросин нам не продают.

Рост добычи угля на Дальнем Востоке с экспортом в Юго-Восточную Азию — это полный крах угледобычи в Кузбассе, но это и стимул развития углехимии. Но есть ли кому ее развивать? Из-за «нефтяной эйфории» и «газовой паузы» почти утерян научный (кадровый) потенциал углехимии России. А ведь мы были лидерами в мировой углехимии. Профессор Г.Л. Стадников помещен в «Мировую галерею славы углехимии», а в СССР он не стал даже член-корреспондентом АН СССР. За все время существования Академии наук СССР, а потом и России ни один углехимик не был избран в Академию. То ли «рылом не вышли», то ли академики оказались слепцами от науки, уничтожив столь необходимую отрасль науки…

Российскими углехимиками разработаны технологии:

- подземной газификации (Южно-Абинская станция «Подземгаз» (закрыта);

- подготовки, транспорта и сжигания водноугольного топлива (Углепровод Белово-Новосибирск уничтожен);

- газификации коксовой мелочи (6 газогенераторов на Кемеровском «Химпроме» уничтожены);

- непрерывного полукоксования (завод в Зистафони не построен);

- непрерывного коксования (опытная установка в Туле закрыта);

- термоконтактного коксования (опытная установка ТТК-4 закрыта);

- высокоскоростного пиролиза (ЭТХ-175 в Красноярске закрыта);

- прямого гидрирования угля (установка СТ-5 в Туле закрыта).

Из 16 кафедр химтехнологии твердого топлива в СССР в России осталось 3 кафедры, да и те влачат жалкое существование. А подготовка инженера-углехимика требует 5 лет обучения и еще минимум 3 года стажировки. Проект создания производства по переработке угля в жидкие углеводороды потребует 5-6 лет. А инженеры для этого завода не будут подготовлены, и это огромная проблема сегодня. Нет профессорско-преподавательских кадров и материальной базы для подготовки инженеров нового технического уровня. На двух кафедрах КузГТУ, которые должны готовить инженеров по переработке топлива, есть только 3 доктора наук, из которых только один специалист в углехимии. Разве этого достаточно для обучения студентов на высоком уровне!

Если говорить о ситуации в мировой углехимии, можно сказать — уже есть целый ряд технологий для переработки углей в высоколиквидные продукты. Есть техника оценки качества угля на ленте транспортера и технологии усреднения этого качества в соответствие с запросом покупателя. Есть техника и технологии облагораживания низкосортных углей в хорошее твердое топливо. Есть технологии переработки углей в жидкие топлива и химические продукты. Есть техника и технологии генерации из угля дешевой электроэнергии без отходов. Есть методы извлечения из углей ценных компонентов, минералов, микроэлементов. Но ни одна технология переработки угля не будет экономически эффективна, если будет создано монопроизводство. Только создание единого промышленного парка по переработке угля и минерального сырья в высоколиквидные продукты решит проблему. Наши деды еще в двадцатые годы двадцатого века сформулировали принцип создания углехимического комбината. И с тех пор ничего не изменилось. Как всегда русские придумали первыми, а внедрено это по всему миру, кроме России.

Вот, лидеры в мировой углехимии на сегодня, китайцы законодательно запретили проектировать монопроизводства. Они создают промышленные парки по комплексной переработке природных ресурсов в малотоннажные дорогие продукты. Например, в городе Фугу, Внутренняя Монголия, КНР создан промпарк на базе угольного разреза, обогатительной фабрики, завода полукоксования. Весь полукокс, выпускаемый в нем, потребляется для производства ферросилиция и металлического магния. Угольная пыль и газ полукоксования используется на энергоблоке для снабжения промпарка электроэнергией. Из промпарка вывозятся только дорогостоящая смола полукоксования, ферросилиций и магний. Малый тоннаж, но большие деньги! И все это создано на пустом месте, где острый дефицит воды.

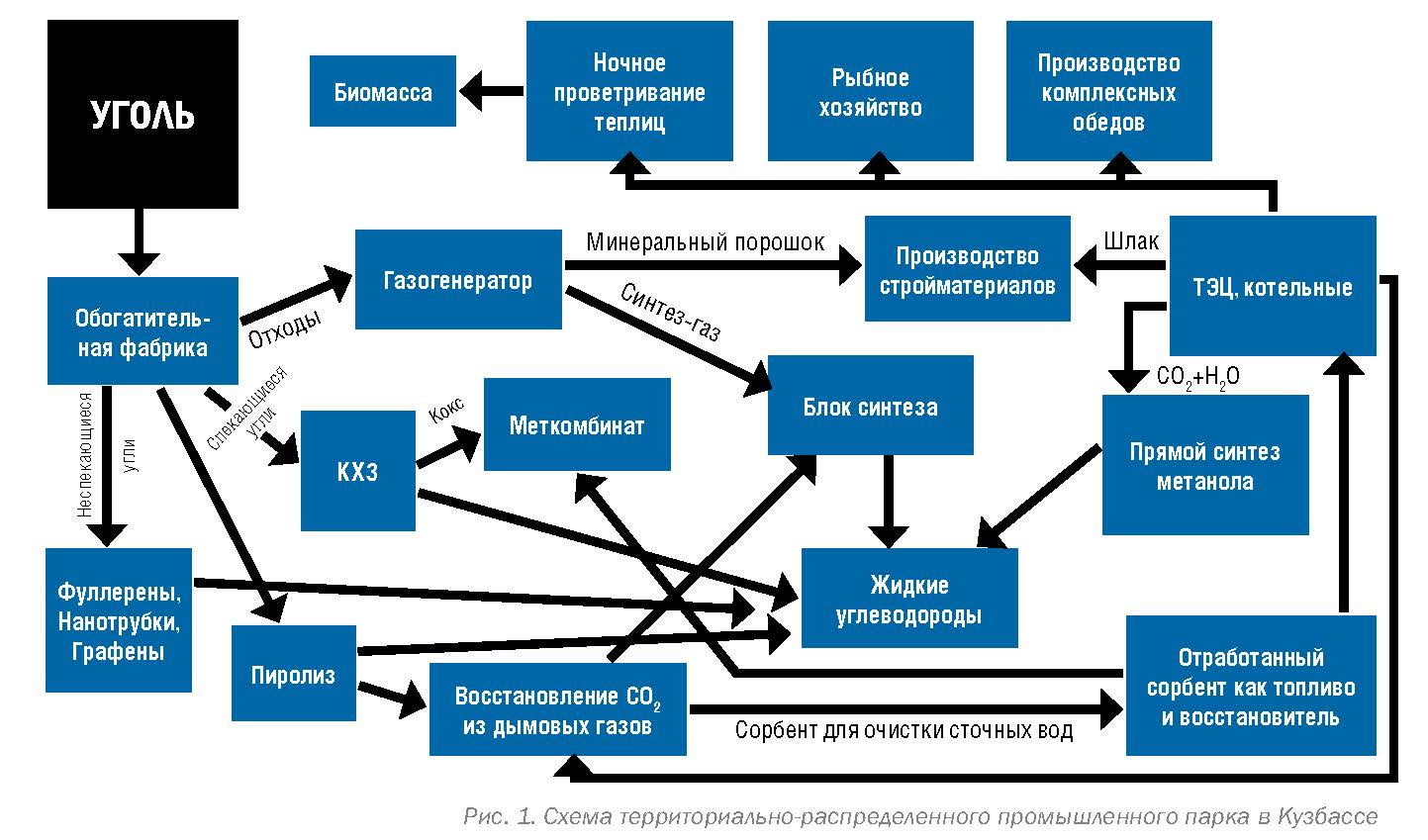

А в Кузбассе уже есть инфраструктура, есть источники воды и энергоснабжения, поэтому нам необходим иной подход. У нас надо создавать территориально-распределенные комплексы, использующие существующую инфраструктуру, предприятия металлургии, химии, ТЭС и угольные предприятия. При этом необходимо базироваться на разработанном автором этой публикации «Принципе углеродной мультипликации Коробецкого». Этот принцип позволяет многократно использовать углерод добытого угля в различных технологиях, включая связывание диоксида углерода после сжигания растениями и использование его для синтеза метанола. На рис. 1 показана схема такого территориально-распределенного парка в Кузбассе. На схеме показаны существующие и вновь создаваемые производства, увязанные в единую схему переработки угля в разнообразные продукты с утилизацией диоксида углерода.

Но есть ли возможности реализовать такую углехимическую мечту в жизнь? Стоимость переработки 1 миллиона тонн угля в жидкие углеводороды — 1 миллиард евро!!! Ни у кого в России нет таких денег на инвестиции. Стоимость ТЭО такого проекта 20 миллионов евро, никто не будет в России платить такие деньги!!! Без ТЭО не будет кредита, не будет проекта, не будет развития! Опыт США и ЕС показывает, что только Государство может финансировать НИР, ПИР, ОКР и ТЭО.

Но для того что бы сделать ТЭО, необходимо:

- оценить имеющиеся запасы углей, особенности их состава и свойств;

- выбрать технологии, которые могут переработать эти угли в высоколиквидные продукты;

- скомпоновать схему переработки углей с переработкой углепродуктов совместно с другим минеральным сырьем для выпуска малотоннажной, дорогой продукции;

- увязать схему с имеющейся в регионе инфраструктурой и производствами для максимального внутреннего потребления полупродуктов и экспортом из региона продукции с максимальной добавленной стоимостью.

К стыду своему Россия до сих пор не имеет Банка углей России, который должен обеспечить ученых и бизнес едиными образцами полностью документированных углей, а покупателей информацией о качестве углей России. Ни одно угледобывающее предприятие России не имеет системы управления качеством углей и закрытых складов углей. Создание угольного склада шатрового типа из отечественных материалов; отработка технологии погрузки, транспортировки и разгрузки угольной продукции, упакованной в вагонные и автомобильные биг-бэги это наипервейшая задача. Разработка российского поточного анализатора качества угля на основе лазерной абляции, разработка и внедрение АСУ для управления качеством отгружаемого угля — это первый шаг на пути к углехимии.

Что же мы имеем на сегодня в области переработки углей? К сожалению, крайне мало. Есть опытный газогенератор четвертого поколения, созданный ЗАО «КОМПОМАШ-ТЭК», запущенный в 2012 году, но так и не доведенный до промышленного образца. Пока никто не сделал такой, включая мощнейшую американскую компанию Pratt & Whitney Rocket Dyne. Разработка газогенератора PWR в течении 10 лет «съела» 1,8 миллиарда долларов, а газогенератор так и не создан. Российская разработка была сделана за 5% от этой суммы, и она была запущена. На воздушном дутье был получен энергетический газ. Но ведь это только первый шаг, а на последующие так и нет финансирования. Опытный образец переехал на ТЭЦ-3 в Томскую область, где будет запущен в постоянную эксплуатацию.

Созданная также ЗАО «КОМПОМАШ-ТЭК» установка высокоскоростной термообработки углей, позволяющая получать из неликвидных бурых углей высококалорийное топливо, только сейчас монтируется на разрезе «Итатский» и, надеюсь, будет запущена в мае 2016 года. Это первый этап создания на разрезе комплекса по переработке бурого угля в высоколиквидные продукты. Ее запуск позволит испытать в промышленных условиях новый вид топлива на Ачинском глиноземном комбинате.

Но самое важное для населения Кузбасса то, что брикетированный термоуголь из установки будет продаваться в картонных коробках. Две коробки по 5 кг обеспечат отопление сельского дома в течении суток в морозное время. Это означает создание рынка розничной продажи топлива в России и решение проблем пенсионеров и малоимущих граждан. Не надо будет платить минимум 3 000 рублей за 5 тонн низкокачественного угля и таскать его в углярку, а потом в дом. Заказал 14 коробок брикетов и топи печь неделю. А цена коробки ожидается в 17 рублей, что не накладно для пенсионера. Ведь расход брикетов в 2,5 раза ниже, чем угля. И еще одна особенность этого топлива — золу из печки не надо выбрасывать, так как она практически является гипсом. То есть этой золой можно будет еще и дом подремонтировать.

Ну, вот собственно и весь свет в конце углехимического туннеля. И если правительство РФ не поддержит углехимию, то через год-два мы будем иметь ситуацию, которую имели уже на Горбатом мосту в Москве, где шахтеры стучали касками.

Игорь Коробецкий