Горелые породы

Их свойства и особенность могут оказаться полезными

В журнале «Уголь Кузбасса» №4 (065) 2018 года был изложен аналитический материал известных геологов, изучавших Кузнецкий угольный бассейн, о наличии в Кузбассе больших запасов горелых пород, продукта древних каменноугольных пожаров, пироморфически изменивших породу кровли пластов угля, придав им особые физико-химические свойства, и представляющих в этой связи интерес возможности их применения для получения различных видов строительных материалов и других минеральных композиций.

Так в чем же особенность свойств горелых пород? Ответ на этот вопрос дают результаты, проведенных исследований их химико-минералогического состава, физико-механических и термических свойств. Были исследованы прежде всего горелые породы двух наиболее крупных геолого-экономических районов Кузбасса: Прокопьевско-Киселевского и Кемеровского, где сосредоточены их основные запасы. Как отмечают геологи, горелые породы всего Прокопьевско-Киселевского района имеют одинаковые условия образования с Кемеровским районом и на различных участках приурочены преимущественно к одним и тем же пластам угля кемеровской подсвиты, балахонской серии. По их мнению, качественная характеристика горелых пород, определенная для одного района, может быть распространена и на другой. Поэтому пробы брались с этих территорий, в частности месторождений «Дальние горы», Калзыгайского участка, Латышевского, Черниговского углеразрезов.

Весь этот комплекс современных методов исследования позволил установить особенность свойств горелых пород в сравнении с другими необожженными осадочными породами аналогичного химико-минералогического состава.

Микропетрографические исследования показали, что они относятся, в зависимости от крупности обломочного материала, к группе псаммитов (среднеобломочные породы), имеющих размеры зерен от 0,1 до 1-2 мм, и к группе алевролитов (мелкообломочные породы), состоящих из зерен величиной 0,1-0,01 мм. В целом минералогические составляющие горелых пород можно подразделить на кластогенные (обломочные материалы — кварц, полевые шпаты, обломки кремнистого состава) и пелитовые продукты метаморфизации глинистой массы, измененные вследствие термального воздействия.

Общее содержание кластического материала, как показали микропетрографические исследования, может достигать 40-58% при содержании цементирующей массы 30-40%. Причем при высокой степени обжига песчано-алевролито-аргиллитовый компонент несколько изменяется с образованием таких высокотемпературных форм кремнезема и глинозема, как тридимит, кристобалит и муллит. Дифференциально-термический анализ подтвердил высокую степень обжига горелых пород и что они являются термически инертным материалом. Данные рентгеноструктурного анализа свидетельствуют, что горелые породы получили обжиг при температурах 1000˚С и более.

По химическому составу горелые породы Кузбасса, в отличие от горелых пород других угольных районов страны, являются кремнеземистыми, то есть характеризуются значительно большим соотношением кремнезема и глинозема, они относятся к алюмосиликатным полукислым огнеупорам, в которых их содержится соответственно 70-80% и 15-25%. В горелых породах установлено присутствие активных форм окислов, которые играют положительную роль в процессе твердения различных композиций вяжущих, формирования гидроокислов. Содержание активных форм кремнезема, глинозема и железистых окислов в горелых породах значительно больше, чем в исходных материалах аналогичного химического состава, не прошедших обжига.

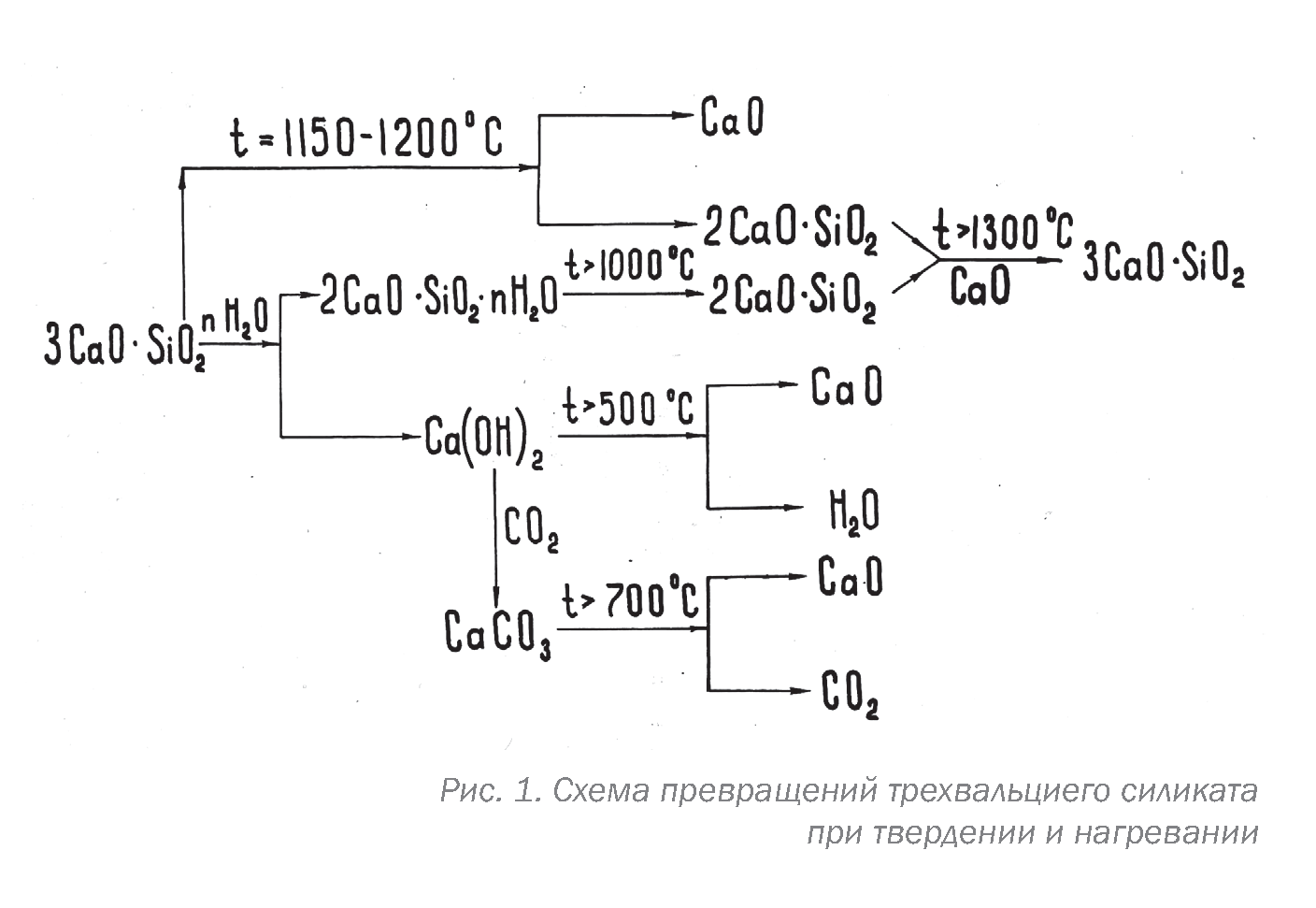

Комплексные исследования горелых пород показали, что они относятся к активным минеральным добавкам, способным улучшить свойства материалов на основе клинкерных и бесклинкерных вяжущих. К примеру, их гидравлическая активность, благодаря которой они вступают во взаимодействие со свободной известью, способствует образованию химических соединений, придающих, в частности, портландцементному камню жаростойкие свойства. Горелые породы по количеству поглощенной извести из раствора обладают гидравлической активностью в 1,9-3,5 раза больше, чем шамот, широко применяемый для получения жаростойких бетонов. По адсорбционной активности горелые породы относятся в основном к средней категории активности. Цементный камень, полученный в результате твердения портландцемента без введения активных тонкомолотых минеральных добавок, не является жаростойким материалом. При нагревании до температур порядка 1000˚С и более в нем проходят сложные физико-химические процессы, которые обусловлены различного рода превращениями гидратированных и негидратированных минералов, их диссоциацией и взаимодействием, деформациями и разрушением кристаллогидратов. Гидрат окиси кальция является самым простым и в то же время наиболее важным соединением, превращаясь при определенных условиях в окись кальция. Вредное влияние свободной извести в портландцементном камне заключается в том, что она, гидратируясь, увеличивается в объеме примерно в 2,5 раза, в результате чего в цементном камне создаются большие напряжения, приводящие к разрыву сплошности образцов, к полному их разрушению. Наиболее сложные химические превращения при твердении и нагревании претерпевает трехкальциевый силикат, основной минерал портландцемента. Эти превращения представлены в виде схемы (Рис. 1).

Введение тонкомолотой добавки из горелой породы в портландцемент положительно сказывается на следующих его основных жароупорных свойствах:

1. Уменьшает усадку портландцементного камня при его нагревании, тем самым уменьшает разность температурных напряжений между крупным заполнителем и цементным камнем в жароупорных бетонах.

2. Тонкомолотая добавка связывает известь портландцементного камня в процессе твердения и термической обработки при высоких температурах (при реакциях, в жидкой и твердой фазах) с образованием соединений, повышающих прочность портландцементного камня.

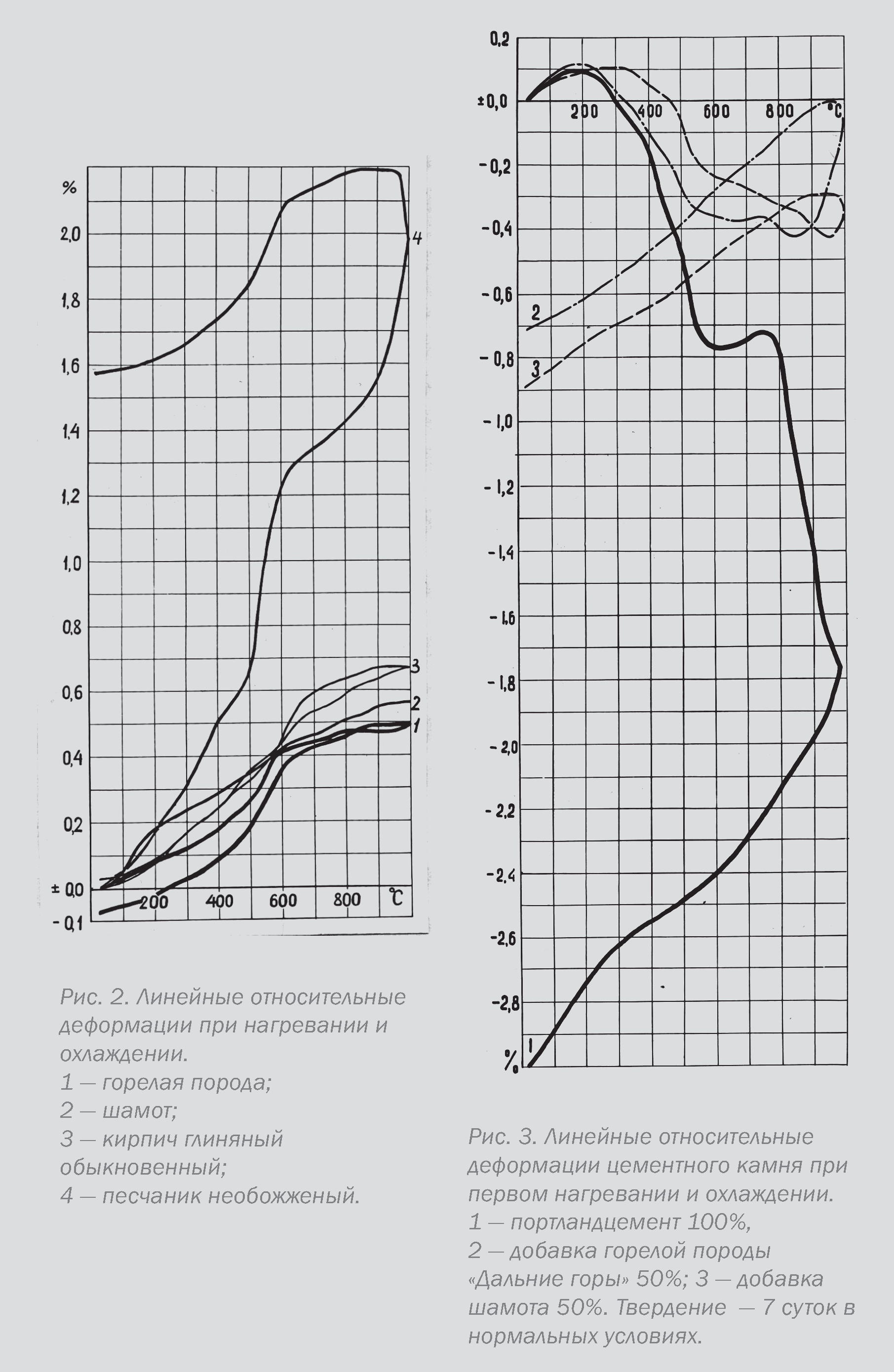

По физико-механическим свойствам (прочность, пористость, объемный вес, водопоглощение) горелые породы даже в пределах одного месторождения могут отличаться, но в целом они охватывают свойства алюмосиликатных огнеупоров (полукислых и шамотных изделий общего назначения), это необходимо учитывать при практическом их применении. Огнеупорность горелых пород в целом находится в пределах 1450˚С, то есть на 210-260, 110-160˚С меньше огнеупорности полукислых и шамотных огнеупоров соответственно класса А и Б общего назначения. Дилатометрические исследования горелых пород подтвердили ранее сделанные выводы о достаточно высокой степени их обжига, о чем свидетельствуют кривые линейных относительных деформаций (Рис. 2). Для сравнительной оценки их температурных деформаций были проведены испытания на дилатометре образцов шамота, обыкновенного глиняного кирпича и необожженного плотного среднезернистого песчаника, который содержал кремнезем и глинозем соответственно 73,6% и 13,08%, потери при прокаливании равнялись 3,34%. Из этого рисунка видно, что температурные деформации при нагревании и охлаждении необожженного глинистого песчаника являются наглядным подтверждением влияния степени пирометаморфизма горелых пород при их обжиге в недрах земли в период древних каменноугольных пожаров.

Одновременно кривые дилатометрии горелых пород практически совпадают с кривыми шамота и обыкновенного глиняного кирпича, прошедших термическую обработку.

Горелые породы по кислотостойкости и щелочестойкости не уступают шамоту, о чем свидетельствуют показатели их испытаний на химическую стойкость. Кислотостойкость и щелочестойкость у горелых пород с Калзыгайского участка составила соответственно 94,56% и 65,52%, а шамота соответственно 93,64% и 61,27%. Таковы основные особые свойства горелых пород, которые дают основания полагать о возможности получения на их основе бетонов, как для обычных, так и высокотемпературных условий эксплуатации.

Наиболее отчетливо положительная роль тонкомолотой добавки из горелой породы в портландцементном камне проявляется при его нагревании до высоких температур. Установлено, что портландцементный камень без добавки после прокаливания при температуре 400˚С сохраняет высокую прочность, но после 500˚С прочность резко снижается, а нагревание при 600˚С приводит к полной потере его прочности. Добавка горелой породы позволяет сохранить достаточно высокую прочность цементного камня на всем температурном интервале до 1000˚С включительно.

Прочность образцов цементного камня с добавкой горелой породы даже 10% после прокаливания при температуре 1000˚С позволяет сохранить прочность на уровне 100 кг/см2, а при увеличении добавки до 50% прочность возрастает до 200 кг/см2. Снижение прочности портландцементного камня с последующим разрушением после прокаливания при температурах 500-600˚С объясняется процессами дегидратации клинкерных минералов и особенно гидрата окиси кальция с последующей вторичной гидратацией ее при поглощении влаги из окружающей среды. При добавке в портландцемент активной тонкомолотой горелой породы отрицательное действие свободной извести значительно снижается. Таким образом, тонкомолотая добавка горелой породы позволяет радикально улучшить жаростойкость портландцементного камня, как по величине его абсолютной прочности, так и по относительной (остаточной) прочности.

Дилатометрическими исследованиями установлено, что добавка горелой породы в портландцемент в количестве 50% от веса вяжущего значительно сокращает его усадочные деформации при нагревании, а характер кривой линейных относительных деформаций существенно отличается от кривой деформаций цементного камня без добавок (Рис. 3).Наибольшая усадка цементного камня с добавкой горелой породы происходит в зоне температур 600-900˚С и изменяется в пределах 0,35-0,42%, у цементного камня без добавок эта величина изменяется на 0,78-1,40%, т.е. добавка горелой породы сокращает усадочные деформации в 2,2-3,3 раза. При нагревании цементного камня до 1000˚С эта разница увеличивается еще в большей степени. Общая усадка цементного камня с добавкой горелой породы после его нагревания до 1000˚С и охлаждения до комнатной температуры в 4,2 раза меньше усадки цементного камня без добавок. Важно отметить, что температурные деформации цементного камня с добавкой горелой породы и шамота имеют полную аналогию, вместе с тем величина усадки цементного камня зависит не только от температуры нагревания, но и от условий и режимов его твердения. Экспериментальные данные по определению степени связывания извести в портландцементном камне тонкомолотой горелой породой подтвердили высокую ее химическую активность, при обжиге 1000˚С свободная известь вообще не обнаруживалась, а при 800˚С ее содержание было менее 1%, в то время, как в портландцементе без добавок ее содержалось соответственно 6,93% и 6,05%.

Исследования особых свойств горелых пород и вяжущих на их основе показали возможность получения жаростойких бетонов.

По величине прочности при сжатии, температуре деформаций под нагрузкой, термостойкости бетоны на портландцементе, глиноземистом цементе, шлакопортландцементе и жидком стекле с кремнефтористым натрием практически отвечают требованиям, предъявляемым к жароупорным бетонам на заполнителях из шамота класса Б, В, но по величине огнеупорности они несколько уступают бетонам на шамотных заполнителях.

Технологическая схема получения жароупорного бетона с заполнителями из горелых пород представлена на рис. 4.

На рис. 5 показана горелая порода на складе сырья цеха по приготовлению жароупорного бетона, доставка ее автопогрузчиком со склада до ленточного транспортера, питающего щековую дробилку.

Изделия и детали, изготовленные из жароупорного бетона на основе горелых пород, с соблюдением всех необходимых технологических требований, успешно прошли производственные испытания.

Валентин Арапов