Классика мешает экономии

Как можно существенно снизить стоимость владения ковейерным транспортом

Конвейерные системы являются одним из наиболее эффективных и экономически выгодных решений для транспортировки сыпучих грузов (уголь, руда, соль и тому подобное).

Однако, несмотря на относительную простоту конструкции и высокие экономические показатели, конвейерные системы, как и любое другое оборудование, выходят из строя и требуют периодического обслуживания. На сервисное обслуживание, ремонт и замену вышедших из строя агрегатов приходится до 40 процентов от общей стоимости эксплуатационных затрат. Основными слабыми местами конвейерного транспорта являются лента и ролики. Именно они берут на себя «львиную» долю эксплуатационных затрат.

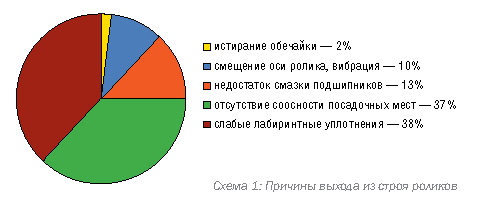

На износ ленты влияет множество факторов, начиная от транспортируемого материла и заканчивая качеством конвейерных роликов и их конструкцией. При заклинивании или большом радиальном биении роликов происходит интенсивный износ резиновых обкладок ленты, что приводит к серьезным повреждениям конвейерной системы и сбоям в транспортировке грузов. А это, в свою очередь, влечет за собой большие экономические потери. Без сомнений ролики являются самым «уязвимым» местом конвейера, и они изнашиваются быстрее всего. Основные причины выхода роликов из строя указаны на схеме 1.

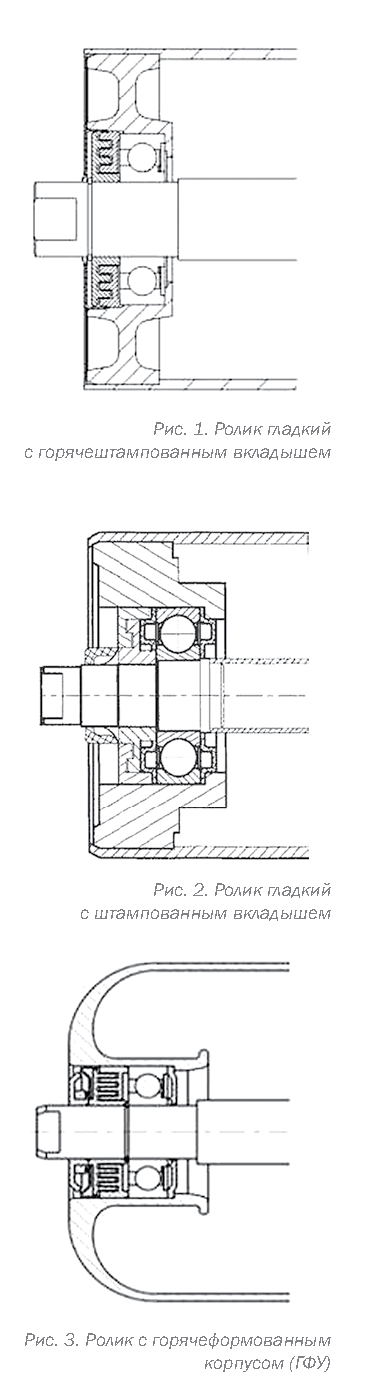

В настоящее время наибольшее распространение получили ролики двух видов: с приваренным (рис. 1) или завальцованным (рис. 2) корпусом подшипникового узла. Корпус узла может быть штампованным, литым или точенным из круглого проката.

Данные конструкции роликов не могут обеспечить высокие значения соосности посадочных мест под подшипники, так как может быть погрешность при сборке или посадке подшипникового узла. Особенно это касается роликов со штампованными корпусами подшипников, так как они не проходят механической обработки. Также при приварке или завальцовке корпусов могут появляться дополнительные перекосы корпусов относительно друг друга и обечайки ролика, связанные с температурным расширением материалов в процессе сварки и напряжениями, возникающими при остывании сварочного шва.

Следствием этого является увеличение момента страгивания свыше 0,5 Н*м и радиального биения ролика до 1-1,5% от диаметра ролика (для ролика диаметром 159 мм — до 2,4 мм), что в свою очередь может привести к разрушению подшипника и заклиниванию ролика.

Очевидно, что данные конструкции не позволяют обеспечить стабильной работы конвейера, так как ролики часто выходят из строя, приходится чаще производить их замену, проводить дополнительные процедуры закупки, нести расходы по хранению аварийных запасов и логистике, использовать большой штат сотрудников для оперативного обслуживания. Все это ведет к удорожанию стоимости эксплуатации. Причем проблема актуальна для современных потребителей конвейерного оборудования во всем мире, ставящих в приоритет снижение издержек в процессе эксплуатации. Но, к сожалению, большинство отечественных производителей конвейерного оборудования ориентированы на удешевление начальной стоимости оборудования и не уделяют должного внимания ресурсу работы производимых товаров, в первую очередь — роликов.

А ведь возможность снизить стоимость владения конвейерным транспортом имеется! Причем экономия получается значительная.

Решение данной проблемы взял на себя производитель конвейерного оборудования АО «ПромТяжМаш». Перед специалистами научно-технического центра была поставлена задача разработать новую конструкцию конвейерных роликов, позволяющую повысить эффективность работы конвейерного транспорта и снизить эксплуатационную стоимость использования конвейеров.

Была разработана и запатентована уникальная технология изготовления цельного корпуса ролика методом горячей формовки и последующей механической обработки за одну установку (рис 3).

Была разработана и запатентована уникальная технология изготовления цельного корпуса ролика методом горячей формовки и последующей механической обработки за одну установку (рис 3).

Конструктивная уникальность ролика заключается в том, что посадочное место для подшипника обеспечивается самой обечайкой ролика, то есть имеет единую монолитную конструкцию, без соединений и отдельно взятых корпусов подшипника. Производственная уникальность разработанного ролика заключается в том, что изготовление полностью автоматизировано и исключает влияние человеческого фактора. Изготовление обечайки осуществляется с помощью уникального и единственного в СНГ оборудования, с помощью которого труба разогревается, затем специальным приспособлением край трубы загибается внутрь, попутно увеличивая толщину металла в слабых местах.

Горячеформованные ролики изготавливаются по следующей технологии:

первой операцией, с которой начинается изготовление корпуса формованного ролика, является отрезка на ленточной пиле заготовки с учетом припуска.

Затем заготовка помещается на стол формовочной машины, откуда в автоматическом режиме подается в специальный зажимной инструмент. Выступающий конец трубы приводится во вращение и разогревается индуктором до температуры 820-8700С. После чего происходит процесс формования корпуса ролика с одной стороны. Далее заготовка перемещается по станку и попадает во второй специальный зажимной инструмент, в котором повторяется цикл нагрева и формования.

После формования заготовка перемещается на разгрузочный стол. Здесь она проходит весовой контроль, проверяется форма и размеры. После полного остывания заготовка передается на расточной станок.

Расточной станок в автоматическом цикле за один установ выполняет соосную расточку. Расточка выполняется за два прохода, черновой и чистовой, позволяя получить оптимальные параметры шероховатости обработанной поверхности для последующей сборки ролика. После этого заготовка готова к окраске.

Окраска производится порошковой композицией с соблюдением технологии подготовки, нанесения и полимеризации покрытия.

После окраски корпус готов к сборке.

Одновременная соосная проточка посадочного места под подшипник и защитные элементы (лабиринтные и роторные уплотнения) полностью исключают погрешности при сборке ролика. Указанная технология позволила снизить значения момента страгивания до 0,15-0,25 Н*м, радиального биения до 0,4-0,5 мм, а ресурс работы роликов увеличился в 1,5-2 раза.

Еще одним положительным моментом от внедрения данной технологии является отсутствие острых кромок на корпусе ролика, а соответственно уменьшилось влияние на износ ленты. Также сферическая форма корпуса не позволяет ролику заклиниться при попадании просыпавшегося груза между кронштейном роликоопоры и его торцом.

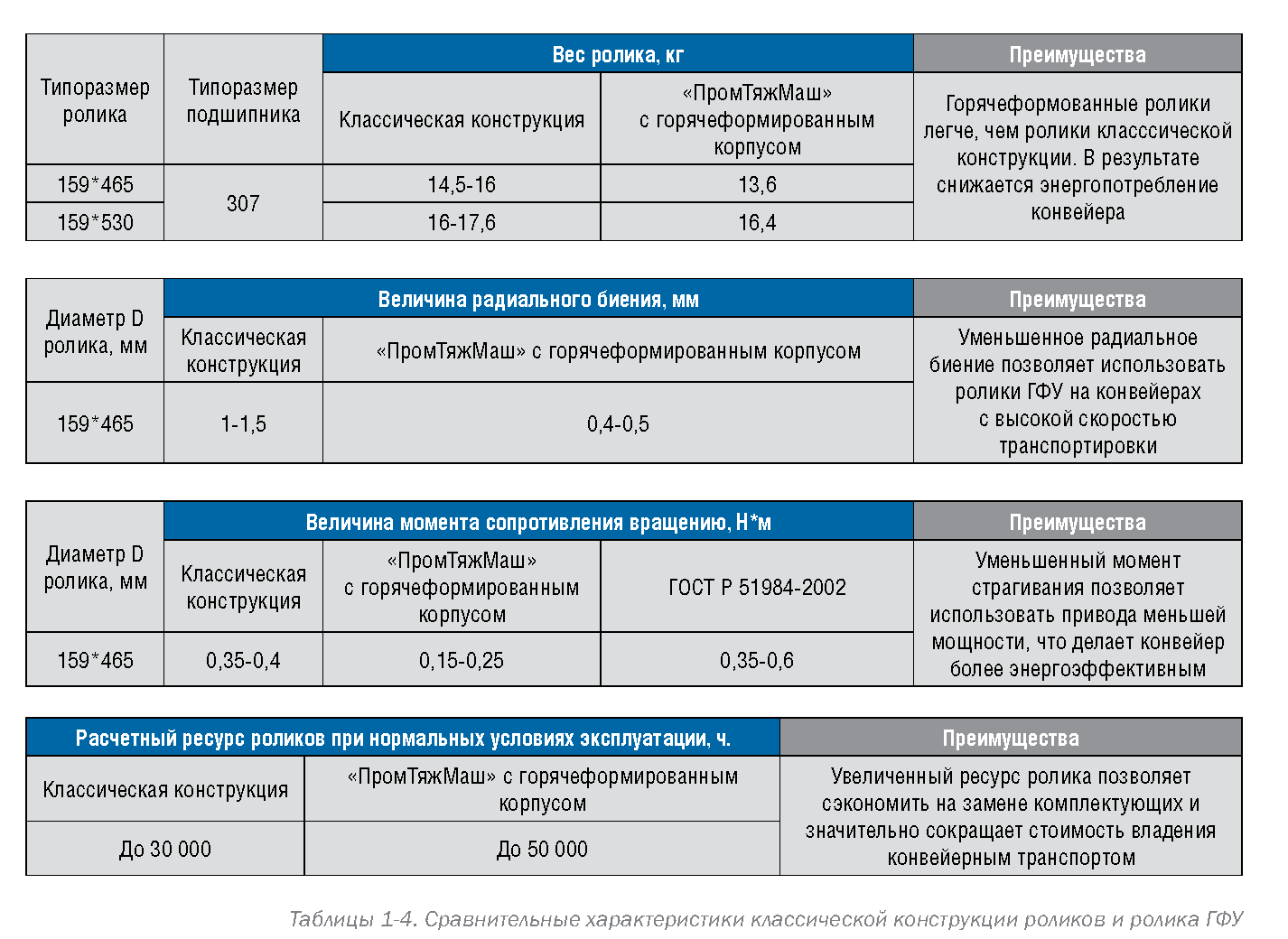

Испытания показали значительное увеличение ходимости роликов по сравнению с классической конструкцией. Сочетание вышеперечисленных особенностей позволяет при замене классической конструкции роликов на ролики с формованным корпусом уменьшить эксплуатационные затраты на обслуживание конвейерных систем до 2 раз, а, используя данные ролики при проектировании нового конвейерного оборудования, уменьшить мощность приводных моторов. В таблицах 1-4 приведены сравнительные характеристики классической конструкции роликов и ролика ГФУ.

Благодаря высокому качеству продукции АО «ПромТяжМаш» компания была включена в федеральную программу по импортозамещению и на сегодняшний день является единственным производителем конвейерного оборудования, который выпускает продукцию европейского качества. Однако компания столкнулась с очередной проблемой — тендерной системой. Большинство Российских предприятий проводят торги на электронных площадках, и ключевым фактором в принятии решения является цена предложения. Стоимость затрат на дальнейшую эксплуатацию приобретаемого оборудования и тем более косвенных затрат не учитывается. Тем самым потребитель игнорирует качественную продукцию и увеличивает стоимость эксплуатации конвейерного оборудования в целом.

На сегодняшний день горячеформованные ролики были по достоинству оценены клиентами компании, которые ориентируют свой бизнес на развитие, тщательно просчитывая каждую покупку, учитывая не только первоначальную стоимость, но и стоимость владения, включающую в себя все издержки, связанные с использованием конвейерного оборудования. Благодаря установке горячеформованных роликов можно значительно снизить стоимость владения конвейерным транспортом и повысить эффективность бизнеса.